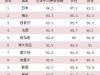

近日,日本防衛省防衛裝備廳在其官方頻道發布了一則宣傳片,片仲介紹了日本最新研製的XF9-1型航空發動機驗證機,它將被用在日本下一代戰鬥機上。2018年7月,該驗證機在IHI瑞穗工廠進行最大推力測試,測試結果為不啟用加

力燃燒室時,最大推力為11噸,啟用後最大推力為15噸。

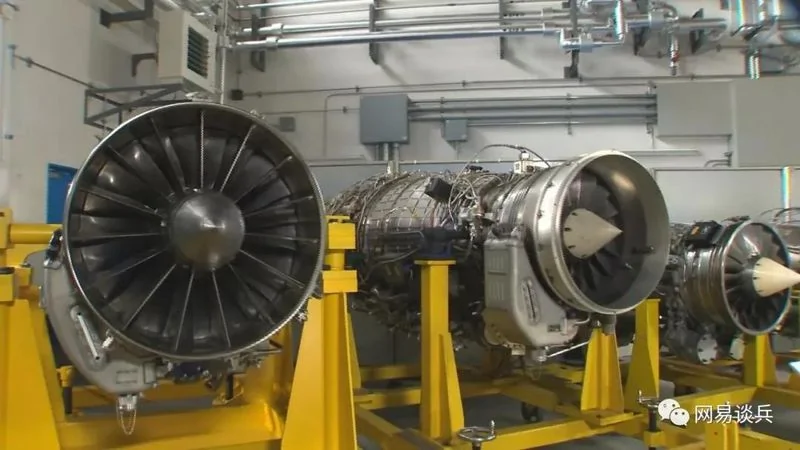

XF9-1發動機。

防衛省聲稱,XF9-1的性能已經可以媲美美國F119-PW-100發動機,並計劃在2019年年底前完成新發動機的各項測試與數據分析。後者為F-22戰鬥機的發動機,代表世界航空發動機的最高水平。這標誌著日本航空發動機技術取得重要進步,已經邁入世界先進水平。並且有能力為新一代戰鬥機,獨立研製新型高推重比發動機。

研製計劃

XF9型發動機預研製項目,是日本國產五代機「F-3」計劃的重要一環。根據防衛省2016年公布的26DMU方案,「F-3」為重型空優戰機,配備兩台新型高推重比渦扇發動機,飛行最大速度達到2馬赫,具備優異的機動性能,將與美制F-35戰機形成高低搭配。

日本「F-3」計劃技術驗證機之一的X-2「心神」,於2016年4月首飛,當時安裝的是XF-5引擎。該機僅做驗證,沒有量產,「F-3」戰機將以它為基礎繼續研製。

因此,「F-3」的發動機從一開始就全面對標美國F119型發動機。在研製過程中,需要解決縮小發動機橫截面積、增強單位推力、提高推重比和供電功率,以及矢量噴嘴等技術難點。根據戰鬥機項目進展,研製計劃分為三個階段進行:

第一階段,2010年至2015年間完成「下一代引擎主要部件」的研究,IHI先後完成壓縮機、燃燒器和高壓渦輪的研製工作。

第二階段,2013年至2017年間完成「戰鬥機引擎核心部件」的研究。2017年7月,發動機最重要的部分:核心機研製成功。

第三階段,2015年至2019年間完成風扇、加力燃燒室等部分的研製,並組裝出一台完整的發動機。

該項目現已進入第三階段的最後測試期。不難看出,日本以自身掌握的零部件製造技術為基礎,進而研製出核心機,然後再組裝驗證機測試,穩步地推進發動機研製工作。

「既要大推力也要小口徑」

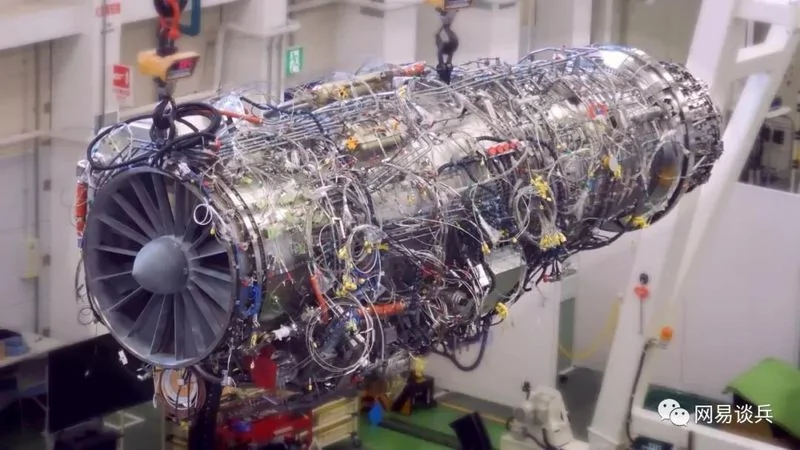

XF9-1驗證機是一種雙軸渦扇發動機,設計上參考了美國F119發動機,兩者結構類似但前者尺寸稍小。它具備3級風扇、1級高壓渦輪、1級低壓渦輪和6級高壓壓氣機,進氣口直徑約1米,最寬處直徑約1.09米,總長度4.8米。而F119發動機最寬處為1.20米,總長5.16米。

發動機結構示意圖。防衛省對該機的總體技術描述為:「既要大推力,也要小口徑。」

整體上看,XF9-1在提升發動機性能上,最突出的技術點是讓渦輪前溫度達到1800攝氏度。這一指標直接關係到單位推力大小,是高性能發動機的重要標誌。為此,IHI應用了最新的冷卻、耐高溫材料技術以及新生產工藝。

在該機的風扇和壓氣機部分,採用了鎳基耐高溫單晶葉盤。一次切削成型,並添加了稀有金屬「錸」。錸的熔點達3186攝氏度,是熔點第三高的元素,添加在發動機零件中可以大大增強耐熱性。在美國F-15、F-16、F-22和F-35的發動機上均有應用。

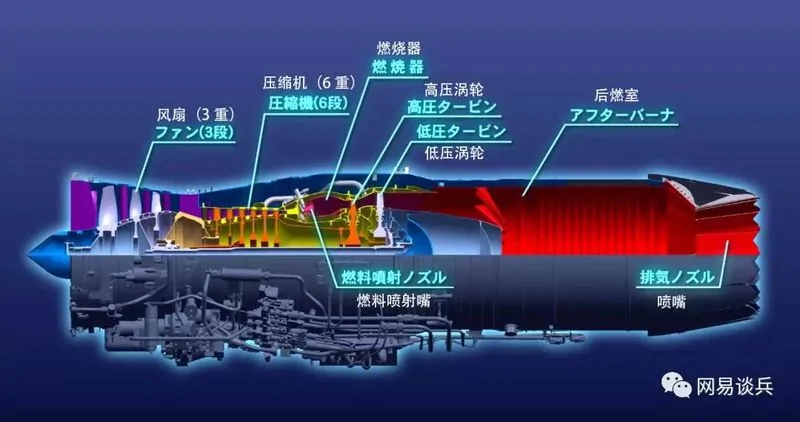

XF9-1的三級風扇。單晶葉盤的製作工序複雜、生產周期長而且合格率低,但可以耐受傳統鑄造葉片不能承受的高溫,是研製推重比10這一級軍用航空發動機不可或缺的重要零部件,在國際上也被航空大國所壟斷。

此外,相對於傳統的榫頭結構,單晶葉盤的氣流效率高、維護性更好、耐熱性能明顯提升。還可以降低葉盤直徑,縮小整體尺寸。以此來縮小發動機的雷達反射面積,提升隱身性能。並減少機艙內的體積占用,安裝更多其它設備。

傳統榫頭結構(左),單晶結構(右)。

日本在XF9-1驗證機上第一次採用「浮壁式」火焰筒設計。優點是可以增強燃燒室內空氣對流,大大提升冷卻效率,延長火焰筒使用壽命。但是這種設計將原來的雙層結構改為單層薄壁,結構更加複雜,加工過程中更易變形,製造難度上升了一個數量級不止。

該機的浮壁式火焰筒。薄壁上的衝擊孔和對流孔的位置稍有偏差,都會讓散熱效果大打折扣。

眾所周知,日本在材料領域技術實力十分雄厚。尤其在軍用高溫合金、碳纖維材料、陶瓷基複合材料等領域世界領先。此次,XF9-1的火焰筒上就採用了SiC/SiC陶瓷複合基材料(CMC)。

XF9-1台架試驗,啟用加力燃燒器。

這是一種極具發展前景的航空發動機新材料。例如,碳化矽陶瓷材料的強度是傳統合金鋼的?1.5至2.5倍,密度也小於合金鋼,可以降低發動機重量。陶瓷複合基材料中最先進的碳化矽纖維,在當下全世界只有日本和美國可以產出,而可以批量生產的只有日本碳素公司和日本宇部興產株式會社。就連美國的「ADVENT」新發動機計劃中,需要的碳化矽也由日本企業壟斷。

碳化矽纖維。在航發上應用這一材料,耐熱性可增強20%,重量反而減輕1/3,但生產困難和高昂的價格阻礙了它的大規模應用。

除此之外,渦輪盤採用了自行獨立研製的TMW-24鎳鈷高溫合金溶制鍛造。摩擦焊接、3D列印等先進位造技術也被運用在生產中。

這些新材料和新生產工藝的應用,使得XF9-1的核心機可以在渦輪前溫度1800攝氏度下穩定工作。甚至超過了F119發動機的渦輪前溫度(1690攝氏度),已達到現代大型渦扇發動機性能的先進水平。

一體化動力設計

除了發動機本身,還配套研製了邊界層隔道進氣道、中央動力控制系統、180KW大功率啟動器等與機體整合為一。意圖組成一個具有較強隱身性能、耗油量低航程遠、推力強勁、工作穩定的推進系統。

位於發動機下方的小型啟動器(紅圈處),為機載設備提供充足的電能。

有資料顯示,XF9-1將會安裝軸向矢量噴口,擴展部分可以自由偏轉20度。矢量噴口技術的應用可以縮小機翼控制面的大小,既可以降低被探測面積,也可以明顯提高機動性能。並且有利於降低飛行阻力,更容易實現超音速巡航。

日本航研實力不可小覷

日本的航空工業在「二戰」後被拆分,但隨著其「亞洲橋頭堡」地位的凸顯,美國開始扶植日本航空企業。日本政府也大力支持航空企業成長,從1952年頒布《航空工業企業法》以來,制訂了一系列航空工業發展法案。並持續向企業提供占開發經費總額55%的政府補貼,其餘45%的部分,企業可以從銀行獲得低息貸款,而且政府還會再補貼一部分利息。總體扶持力度不小。

而在企業方面,因為有「和平憲法」制約,日本軍用航空只能潛身於民用航空之中,「寓軍於民」,軍民間可以快速轉換。民用產品和軍用產品往往在同一個企業,甚至同一個廠房內生產。有如三菱重工、川崎重工、石川島播磨重工(IHI)等實力強勁的航發生產企業。它們不光謀求國內訂單,還積極參與國際項目。1981年三家公司聯合成立了日本航空發動機協會,集中全日本最強的航發研製實力走向國際市場。從承擔非核心零部件製造,到成為全球核心零件的重要提供商之一,日本航發技術實力悄然增長。

日本研製的多種航空發動機。

XF9-1的性能細節還未公布。但它的前一代發動機XF5-1不開加力時推重比為7.8,而美國F119發動機則為7.2,最大的戰鬥機發動機,用於F-35的美國F135發動機則為7.6。當然,這一數據並不能反映發動機的全部性能。但從這一指標來看日本航發技術實力的確不容小視。